您现在的位置是:主页 > news > 网站链接维护怎么做/企业推广方式

网站链接维护怎么做/企业推广方式

![]() admin2025/5/16 12:44:42【news】

admin2025/5/16 12:44:42【news】

简介网站链接维护怎么做,企业推广方式,wordpress json rest api,网站建设负责传资料不作者|深圳泰克 王文君来源|效研会全文总计5383字,需阅读14分钟,以下为正文:在今年5月的财务报表说明会上,丰田章男社长曾说道:“近几年来我们奋不顾身的致力于“重拾丰田精神的战斗”以及“面向未来的丰田的转型升级”…

网站链接维护怎么做,企业推广方式,wordpress json rest api,网站建设负责传资料不作者|深圳泰克 王文君来源|效研会全文总计5383字,需阅读14分钟,以下为正文:在今年5月的财务报表说明会上,丰田章男社长曾说道:“近几年来我们奋不顾身的致力于“重拾丰田精神的战斗”以及“面向未来的丰田的转型升级”…  如今在书店里都可以找到关于“丰田生产方式”的相关书籍,早已不再是丰田公司内部的专业用语了。但丰田章男社长的切入点可能会与这些书中的内容稍有不同。本次我们就来介绍一下丰田章男不断重复着“这是我个人的理解”的“丰田章男理解的丰田生产方式”。

如今在书店里都可以找到关于“丰田生产方式”的相关书籍,早已不再是丰田公司内部的专业用语了。但丰田章男社长的切入点可能会与这些书中的内容稍有不同。本次我们就来介绍一下丰田章男不断重复着“这是我个人的理解”的“丰田章男理解的丰田生产方式”。 佐吉心疼母亲,为母亲制作出的第一台织机是用单手就可以进行操作的。而当时对于织机的常识是要用双手分别操作经线和纬线,所以这一发明划时代的提高了操作性。

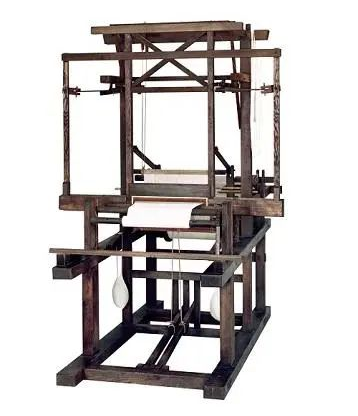

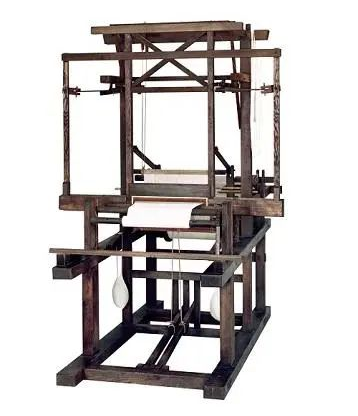

佐吉心疼母亲,为母亲制作出的第一台织机是用单手就可以进行操作的。而当时对于织机的常识是要用双手分别操作经线和纬线,所以这一发明划时代的提高了操作性。 佐吉发明的第一台织机:丰田式木制人力织机(丰田产业技术纪念馆提供)(在丰田内部)认为“TPS=效率化”,于是几乎将“改变工作的方法”当作目的一样的来讲,但目的最终其实还是“希望使某些人的工作变得轻松”。这样思考可能最容易让大家理解。丰田社长一边这样说着,一边走向下一台机器,来到了名为G型自动织机的前面。

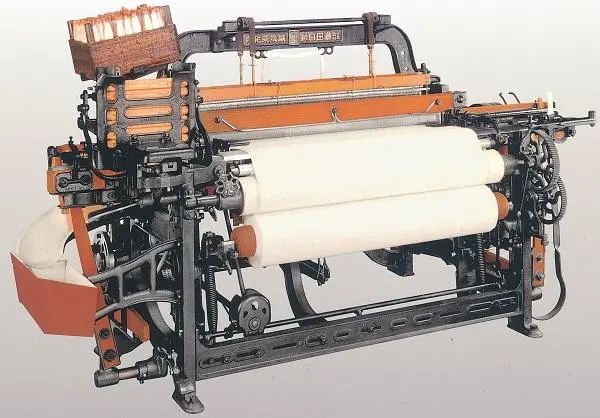

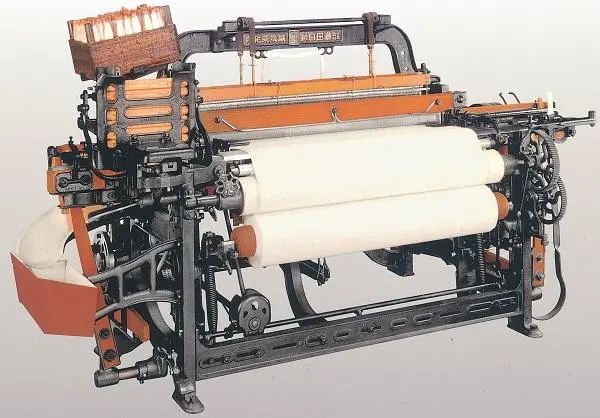

佐吉发明的第一台织机:丰田式木制人力织机(丰田产业技术纪念馆提供)(在丰田内部)认为“TPS=效率化”,于是几乎将“改变工作的方法”当作目的一样的来讲,但目的最终其实还是“希望使某些人的工作变得轻松”。这样思考可能最容易让大家理解。丰田社长一边这样说着,一边走向下一台机器,来到了名为G型自动织机的前面。 G型自动织机这台织机为丰田创造了由织机厂商向汽车厂商进行事业升级所需的资金。因为当时世界顶级厂商的一家英国企业向丰田提出希望提供这台织机的技术。而这项技术就是“异常检测系统”。这究竟是什么技术?又是为什么发明出来的?作为发明人的“曾孙”的丰田章男社长对其进行了说明。对于织布而言的“异常”是什么呢?“没有线了”和“线断了”这两点是织机的“异常”当中最大的。而在还没有传感器的那个时代,对这两种“异常”能够进行检测的就是这台织机。G型织机在经线和纬线上分别用弹簧顶住挡片。一旦线没有了,弹簧的弹力就会使挡片脱离位置。这样一来便可检测到异常,然后自动更换新线。不要说传感器,就连电机等动力源都不使用就实现了检测异常,这着实让人感到吃惊。关于这一点,就像丰田章男社长在织机前面进行说明一样,还是看着实物是最容易理解的。在爱知县的丰田产业技术纪念馆会对换线的过程进行实物演示,请大家有机会一定要去观看一下。在介绍了检测异常的点之后,丰田社长又继续介绍了为了换线而进行的改进。(他从织机中取出穿纬线所需的木梭子…)一旦线没有了,这台织机就会自动的将整个梭子进行更换。事实上,线头首先必须要从木梭子中穿出来,而以前都是工人用嘴把线头吸出来的。但是,因为生产现场会产生棉尘,这样一来现场的作业人员吸入棉尘就会导致肺病。而佐吉的发明只需要将线拉断,线就会自动的穿过梭子的指定部位。这样一来,就不需要作业人员用嘴将线吸出了。这也是丰田佐吉的发明之一。一听到“发明”,可能就让人感觉是非常先进的东西。而这项发明的原点就是想为那些在现场肺部受损的作业人员做些事情。而如果不是常在现场的人,也许就不会知道了。在没有传感器的时代,这台G型自动织机就加入了“异常管理机制”。由此生产效率得到了大幅提升。但这终究只是结果。作业人员因为肺病而煎熬、设备总是停机、线也总断作业人员要守在设备旁…因此要确定异常是什么,然后通过阻止异常、构建起能够进行异常管理的体系,由此生产效率提高了。而并不是为了提高生产效率才这样做的。丰田佐吉的发明每一个都是“源于现场”,原点都是“使某人的工作更轻松”。这份“为了某人”的想法最终带来的结果是生产效率的提升,这是丰田章男社长所强调的。

G型自动织机这台织机为丰田创造了由织机厂商向汽车厂商进行事业升级所需的资金。因为当时世界顶级厂商的一家英国企业向丰田提出希望提供这台织机的技术。而这项技术就是“异常检测系统”。这究竟是什么技术?又是为什么发明出来的?作为发明人的“曾孙”的丰田章男社长对其进行了说明。对于织布而言的“异常”是什么呢?“没有线了”和“线断了”这两点是织机的“异常”当中最大的。而在还没有传感器的那个时代,对这两种“异常”能够进行检测的就是这台织机。G型织机在经线和纬线上分别用弹簧顶住挡片。一旦线没有了,弹簧的弹力就会使挡片脱离位置。这样一来便可检测到异常,然后自动更换新线。不要说传感器,就连电机等动力源都不使用就实现了检测异常,这着实让人感到吃惊。关于这一点,就像丰田章男社长在织机前面进行说明一样,还是看着实物是最容易理解的。在爱知县的丰田产业技术纪念馆会对换线的过程进行实物演示,请大家有机会一定要去观看一下。在介绍了检测异常的点之后,丰田社长又继续介绍了为了换线而进行的改进。(他从织机中取出穿纬线所需的木梭子…)一旦线没有了,这台织机就会自动的将整个梭子进行更换。事实上,线头首先必须要从木梭子中穿出来,而以前都是工人用嘴把线头吸出来的。但是,因为生产现场会产生棉尘,这样一来现场的作业人员吸入棉尘就会导致肺病。而佐吉的发明只需要将线拉断,线就会自动的穿过梭子的指定部位。这样一来,就不需要作业人员用嘴将线吸出了。这也是丰田佐吉的发明之一。一听到“发明”,可能就让人感觉是非常先进的东西。而这项发明的原点就是想为那些在现场肺部受损的作业人员做些事情。而如果不是常在现场的人,也许就不会知道了。在没有传感器的时代,这台G型自动织机就加入了“异常管理机制”。由此生产效率得到了大幅提升。但这终究只是结果。作业人员因为肺病而煎熬、设备总是停机、线也总断作业人员要守在设备旁…因此要确定异常是什么,然后通过阻止异常、构建起能够进行异常管理的体系,由此生产效率提高了。而并不是为了提高生产效率才这样做的。丰田佐吉的发明每一个都是“源于现场”,原点都是“使某人的工作更轻松”。这份“为了某人”的想法最终带来的结果是生产效率的提升,这是丰田章男社长所强调的。 丰田生产方式有时会被错误的理解为提高劳动强度。对于前段时间第一季度财报的结果也有人说是“压榨供应商”。将“浪费·勉强·波动(3MU)”压缩到极致,这是丰田生产方式中的一个思路。这可能给人造成了一种“没有休息的过度劳动”的概念。但是如果知道了丰田佐吉“为了让母亲更轻松”的想法才是丰田生产方式的原点,那么印象就会改变了。消除作业人员工作中的浪费,减少加班从而创造出自由的时间。所谓追求一人工,其实是珍惜那个人的时间。

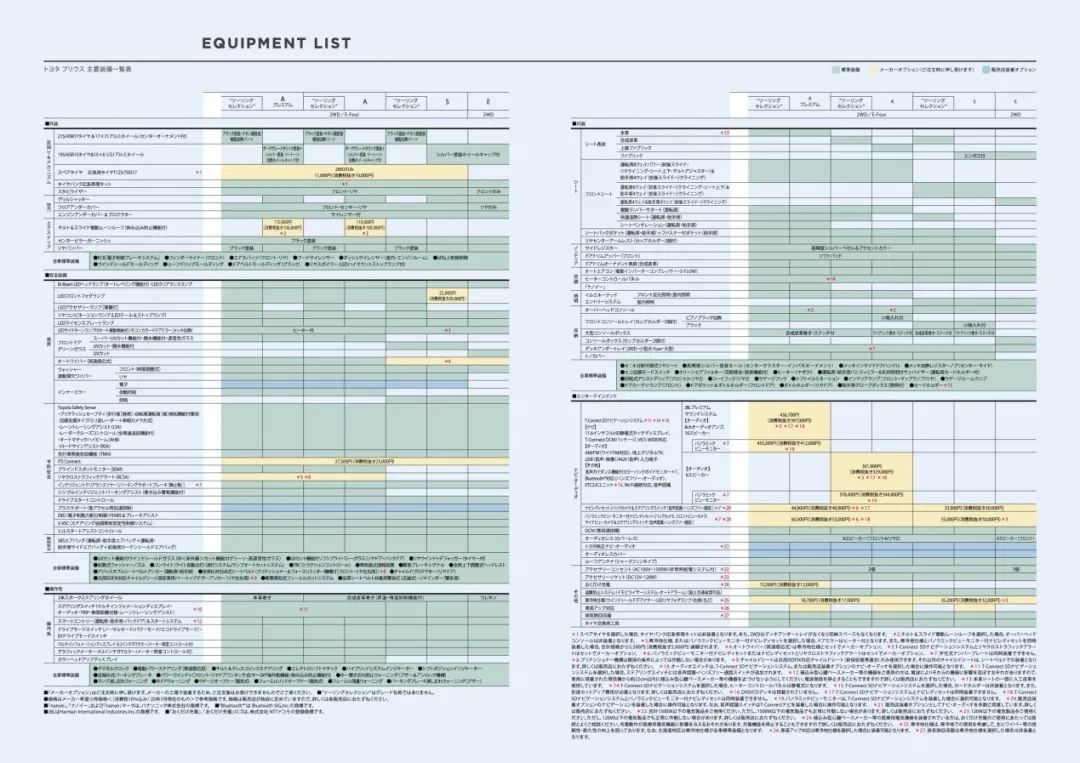

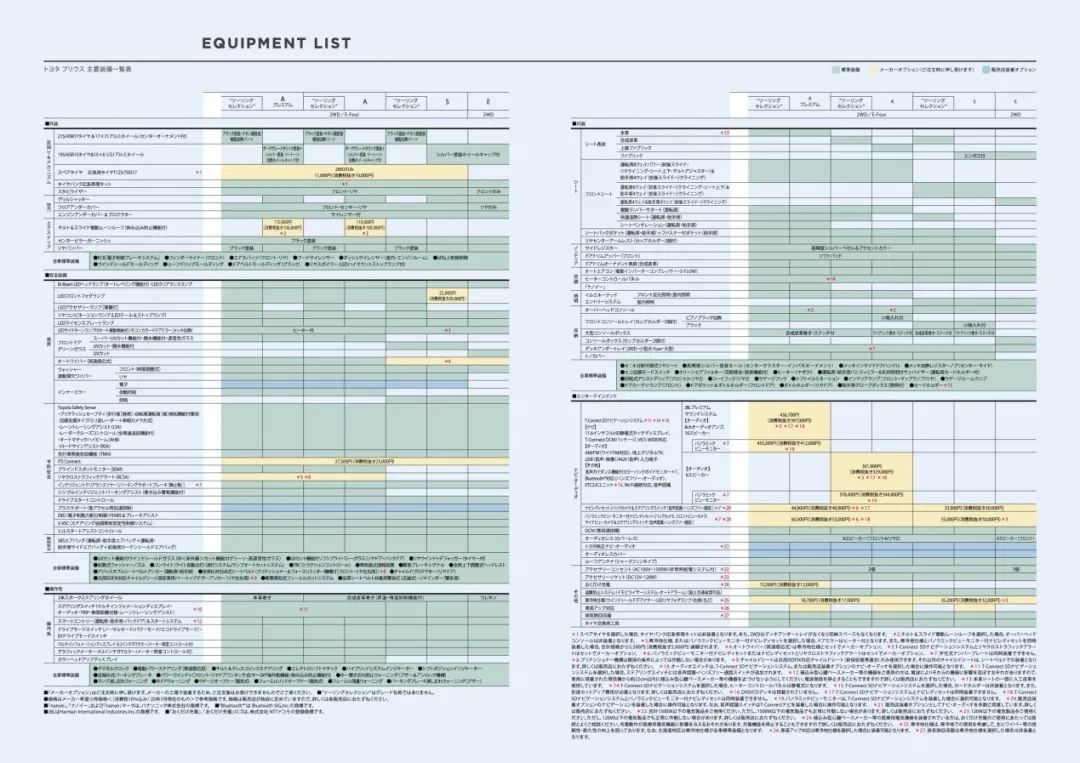

丰田生产方式有时会被错误的理解为提高劳动强度。对于前段时间第一季度财报的结果也有人说是“压榨供应商”。将“浪费·勉强·波动(3MU)”压缩到极致,这是丰田生产方式中的一个思路。这可能给人造成了一种“没有休息的过度劳动”的概念。但是如果知道了丰田佐吉“为了让母亲更轻松”的想法才是丰田生产方式的原点,那么印象就会改变了。消除作业人员工作中的浪费,减少加班从而创造出自由的时间。所谓追求一人工,其实是珍惜那个人的时间。 普锐斯(PRIUS)主要装备一览一种车型就有多种“规格”。等级×外观颜色×内饰颜色×音响种类…、以普锐斯为例,这样相乘计算出来的结果(规格数量)有1万4000种。这是个非常庞大的数量,但据说这已经是努力削减了数量的结果。前段时间的改良版车型在发售时达到了4万8000种规格。这还只是面向日本国内出货的,如果出口海外的也在同一工厂生产的话,相乘的结果将进一步增加。如果对所有种类的产品都持有库存,那么就可以准时化的向顾客提供车辆。但这是不现实的。而丰田社长的意思也不是‘那就这样放弃吧’。反而是要不断的追求缩短“过程周期时间” ,持续的执着于准时化。

普锐斯(PRIUS)主要装备一览一种车型就有多种“规格”。等级×外观颜色×内饰颜色×音响种类…、以普锐斯为例,这样相乘计算出来的结果(规格数量)有1万4000种。这是个非常庞大的数量,但据说这已经是努力削减了数量的结果。前段时间的改良版车型在发售时达到了4万8000种规格。这还只是面向日本国内出货的,如果出口海外的也在同一工厂生产的话,相乘的结果将进一步增加。如果对所有种类的产品都持有库存,那么就可以准时化的向顾客提供车辆。但这是不现实的。而丰田社长的意思也不是‘那就这样放弃吧’。反而是要不断的追求缩短“过程周期时间” ,持续的执着于准时化。

作者|深圳泰克 王文君

来源|效研会

全文总计5383字,需阅读14分钟,以下为正文:

在今年5月的财务报表说明会上,丰田章男社长曾说道:“近几年来我们奋不顾身的致力于“重拾丰田精神的战斗”以及“面向未来的丰田的转型升级”这两项内容。”那么这里提到的“丰田精神”是什么呢?继续回顾丰田章男的发言,就会发现他在2年前的财务报表说明会上这样讲过:提到“丰田精神”,我头脑中首先浮现出来的就是“丰田生产方式(TPS)”和“降低成本”。前段时间,丰田公司内部开始了重新学习“丰田生产方式”的研修。丰田章男社长作为讲师出现在研修的启动会上。 如今在书店里都可以找到关于“丰田生产方式”的相关书籍,早已不再是丰田公司内部的专业用语了。但丰田章男社长的切入点可能会与这些书中的内容稍有不同。本次我们就来介绍一下丰田章男不断重复着“这是我个人的理解”的“丰田章男理解的丰田生产方式”。

如今在书店里都可以找到关于“丰田生产方式”的相关书籍,早已不再是丰田公司内部的专业用语了。但丰田章男社长的切入点可能会与这些书中的内容稍有不同。本次我们就来介绍一下丰田章男不断重复着“这是我个人的理解”的“丰田章男理解的丰田生产方式”。01.母亲熬夜工作…

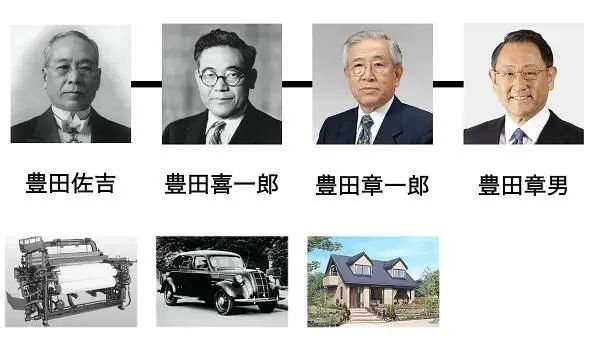

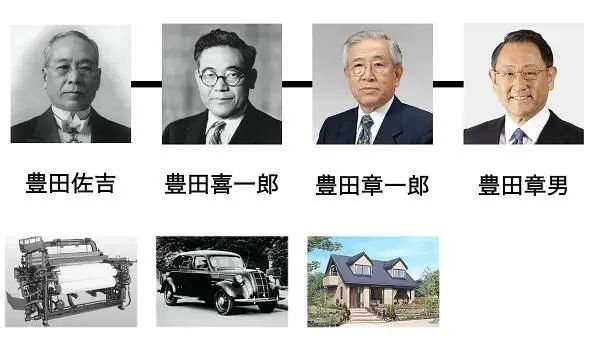

丰田本次举办研修的目的是让“平时不在生产现场的员工”学习丰田生产方式(TPS),进而推动“重拾丰田精神的战斗”以及“面向未来的丰田的转型升级”。丰田社长一手拿着学员们事先提交的报告,一边这样打开了话题:这非常有人事的行事风格,我被要求要对这些报告进行总结(笑)。学员们哄堂大笑,丰田社长继续报告的话题。丰田社长大家果然都很厉害,紧紧地抓住了丰田的关键词。不过我对其中比较在意的一点就是“希望通过本次的TPS研修,想方设法改变丰田”的这份抱负。“希望改变”是好事,但是如果毫无思想的乱改一通,公司会变得很糟糕的。丰田汽车自创立以来,不对,是从丰田汽车成立之前就确立了的“2个关键思维方式”各位知道是什么吗?

学员A是TPS与降低成本…。丰田社长TPS与降低成本…。旁边那位,你认为呢?你知道吗?学员B知道。“准时化(JUST IN TIME)”与“带人字旁的自働化”…。丰田社长对对对!这是我想要的答案!(一同笑)从进入公司以来,“准时化(JUST IN TIME)”与“带人字旁的自働化”一直都被作为两大支柱,想必各位也都感觉自己明白了。也许有的人真的明白了,但可能有的人只是自己感觉明白了。因此,对于这个基础中的基础的“自働化”与“准时化”的含义,希望通过本次的TPS研修,尽量的缩小各位与我们对其在理解上的偏差,正因如此才由我来进行讲解。这样说完之后丰田社长进入正题。首先是自働化。丰田佐吉先生制造的自动织机就在那边,因此,我们先边看这台织机边进行介绍。丰田社长说完,带着全体学员,从讲台走向研修室后方的织机。丰田佐吉是木匠的儿子。他每天都阅读着各种各样的书籍进行学习,并思考要做什么事才是对社会有益的。在这个过程当中,少年佐吉发现母亲每晚都要熬夜织布。于是他就想能不能让这项工作变得轻松一些。这就是少年佐吉的着眼点。织机是丰田的起源这件事可能已经非常出名了,但是佐吉为什么会发明织机的这一背景却并不广为人知。

佐吉心疼母亲,为母亲制作出的第一台织机是用单手就可以进行操作的。而当时对于织机的常识是要用双手分别操作经线和纬线,所以这一发明划时代的提高了操作性。

佐吉心疼母亲,为母亲制作出的第一台织机是用单手就可以进行操作的。而当时对于织机的常识是要用双手分别操作经线和纬线,所以这一发明划时代的提高了操作性。 佐吉发明的第一台织机:丰田式木制人力织机(丰田产业技术纪念馆提供)(在丰田内部)认为“TPS=效率化”,于是几乎将“改变工作的方法”当作目的一样的来讲,但目的最终其实还是“希望使某些人的工作变得轻松”。这样思考可能最容易让大家理解。丰田社长一边这样说着,一边走向下一台机器,来到了名为G型自动织机的前面。

佐吉发明的第一台织机:丰田式木制人力织机(丰田产业技术纪念馆提供)(在丰田内部)认为“TPS=效率化”,于是几乎将“改变工作的方法”当作目的一样的来讲,但目的最终其实还是“希望使某些人的工作变得轻松”。这样思考可能最容易让大家理解。丰田社长一边这样说着,一边走向下一台机器,来到了名为G型自动织机的前面。02.提高生产效率不是目的

这就是“G型织机”,是使丰田壮大、并进行事业结构升级的一台机器。当时的自动织机必须“一人一机”,由一名操作人员一直守在机器旁进行监视。也就是 “人是设备的看守人 ”的形式。这是为什么呢?因为不知道什么时候会发生“异常” G型自动织机这台织机为丰田创造了由织机厂商向汽车厂商进行事业升级所需的资金。因为当时世界顶级厂商的一家英国企业向丰田提出希望提供这台织机的技术。而这项技术就是“异常检测系统”。这究竟是什么技术?又是为什么发明出来的?作为发明人的“曾孙”的丰田章男社长对其进行了说明。对于织布而言的“异常”是什么呢?“没有线了”和“线断了”这两点是织机的“异常”当中最大的。而在还没有传感器的那个时代,对这两种“异常”能够进行检测的就是这台织机。G型织机在经线和纬线上分别用弹簧顶住挡片。一旦线没有了,弹簧的弹力就会使挡片脱离位置。这样一来便可检测到异常,然后自动更换新线。不要说传感器,就连电机等动力源都不使用就实现了检测异常,这着实让人感到吃惊。关于这一点,就像丰田章男社长在织机前面进行说明一样,还是看着实物是最容易理解的。在爱知县的丰田产业技术纪念馆会对换线的过程进行实物演示,请大家有机会一定要去观看一下。在介绍了检测异常的点之后,丰田社长又继续介绍了为了换线而进行的改进。(他从织机中取出穿纬线所需的木梭子…)一旦线没有了,这台织机就会自动的将整个梭子进行更换。事实上,线头首先必须要从木梭子中穿出来,而以前都是工人用嘴把线头吸出来的。但是,因为生产现场会产生棉尘,这样一来现场的作业人员吸入棉尘就会导致肺病。而佐吉的发明只需要将线拉断,线就会自动的穿过梭子的指定部位。这样一来,就不需要作业人员用嘴将线吸出了。这也是丰田佐吉的发明之一。一听到“发明”,可能就让人感觉是非常先进的东西。而这项发明的原点就是想为那些在现场肺部受损的作业人员做些事情。而如果不是常在现场的人,也许就不会知道了。在没有传感器的时代,这台G型自动织机就加入了“异常管理机制”。由此生产效率得到了大幅提升。但这终究只是结果。作业人员因为肺病而煎熬、设备总是停机、线也总断作业人员要守在设备旁…因此要确定异常是什么,然后通过阻止异常、构建起能够进行异常管理的体系,由此生产效率提高了。而并不是为了提高生产效率才这样做的。丰田佐吉的发明每一个都是“源于现场”,原点都是“使某人的工作更轻松”。这份“为了某人”的想法最终带来的结果是生产效率的提升,这是丰田章男社长所强调的。

G型自动织机这台织机为丰田创造了由织机厂商向汽车厂商进行事业升级所需的资金。因为当时世界顶级厂商的一家英国企业向丰田提出希望提供这台织机的技术。而这项技术就是“异常检测系统”。这究竟是什么技术?又是为什么发明出来的?作为发明人的“曾孙”的丰田章男社长对其进行了说明。对于织布而言的“异常”是什么呢?“没有线了”和“线断了”这两点是织机的“异常”当中最大的。而在还没有传感器的那个时代,对这两种“异常”能够进行检测的就是这台织机。G型织机在经线和纬线上分别用弹簧顶住挡片。一旦线没有了,弹簧的弹力就会使挡片脱离位置。这样一来便可检测到异常,然后自动更换新线。不要说传感器,就连电机等动力源都不使用就实现了检测异常,这着实让人感到吃惊。关于这一点,就像丰田章男社长在织机前面进行说明一样,还是看着实物是最容易理解的。在爱知县的丰田产业技术纪念馆会对换线的过程进行实物演示,请大家有机会一定要去观看一下。在介绍了检测异常的点之后,丰田社长又继续介绍了为了换线而进行的改进。(他从织机中取出穿纬线所需的木梭子…)一旦线没有了,这台织机就会自动的将整个梭子进行更换。事实上,线头首先必须要从木梭子中穿出来,而以前都是工人用嘴把线头吸出来的。但是,因为生产现场会产生棉尘,这样一来现场的作业人员吸入棉尘就会导致肺病。而佐吉的发明只需要将线拉断,线就会自动的穿过梭子的指定部位。这样一来,就不需要作业人员用嘴将线吸出了。这也是丰田佐吉的发明之一。一听到“发明”,可能就让人感觉是非常先进的东西。而这项发明的原点就是想为那些在现场肺部受损的作业人员做些事情。而如果不是常在现场的人,也许就不会知道了。在没有传感器的时代,这台G型自动织机就加入了“异常管理机制”。由此生产效率得到了大幅提升。但这终究只是结果。作业人员因为肺病而煎熬、设备总是停机、线也总断作业人员要守在设备旁…因此要确定异常是什么,然后通过阻止异常、构建起能够进行异常管理的体系,由此生产效率提高了。而并不是为了提高生产效率才这样做的。丰田佐吉的发明每一个都是“源于现场”,原点都是“使某人的工作更轻松”。这份“为了某人”的想法最终带来的结果是生产效率的提升,这是丰田章男社长所强调的。03.丰田章男理解的“自働化”

关于丰田的带人字旁的自働化,我的理解是,还是要“以人为本”。要以在那里工作的人的角度去思考,自己只是待在安全地带里去思考着 “提高效率”、“减少人员”是不行的。在丰田有种“追求一人工”的说法…丰田社长这样说着,再次强调了人的重要性。然后开始说起“一人工”的思路。所谓“一人工”,是指1名作业人员1天能够完成的工作量。那么“追求一人工”又是什么意思呢?丰田社长继续进行说明。关于为什么要追求一人工…因为大家每一个人都是1天24小时。而且无论是大家还是我,1天都只有24小时。不可能说“因为我很忙所以1天就要48小时”。这样一来,1天24小时就是对于任何人来说都被平等赋予的条件。那么在这个时间里大家也有家庭,也会有私人时间。而对于公司确实是花费了很多时间的。那么,让员工去做有意义的工作不就是上司的职责吗?丰田的生产现场就是对此进行彻底的追求。也就是“不断增加具有附加价值的工作”、“不断减少单纯的‘空手等待’或者单纯的‘返工返修’等这种工作”。因此“以人为本”,这是我个人的理解,也希望大家对此能有所思考。 丰田生产方式有时会被错误的理解为提高劳动强度。对于前段时间第一季度财报的结果也有人说是“压榨供应商”。将“浪费·勉强·波动(3MU)”压缩到极致,这是丰田生产方式中的一个思路。这可能给人造成了一种“没有休息的过度劳动”的概念。但是如果知道了丰田佐吉“为了让母亲更轻松”的想法才是丰田生产方式的原点,那么印象就会改变了。消除作业人员工作中的浪费,减少加班从而创造出自由的时间。所谓追求一人工,其实是珍惜那个人的时间。

丰田生产方式有时会被错误的理解为提高劳动强度。对于前段时间第一季度财报的结果也有人说是“压榨供应商”。将“浪费·勉强·波动(3MU)”压缩到极致,这是丰田生产方式中的一个思路。这可能给人造成了一种“没有休息的过度劳动”的概念。但是如果知道了丰田佐吉“为了让母亲更轻松”的想法才是丰田生产方式的原点,那么印象就会改变了。消除作业人员工作中的浪费,减少加班从而创造出自由的时间。所谓追求一人工,其实是珍惜那个人的时间。04.丰田章男理解的“准时化”

紧接着,丰田社长对两大支柱的另一个“准时化(JUST IN TIME)”进行了说明。这是有丰田佐吉的儿子,也就是丰田汽车的创始人丰田喜一郎导入的思想。对于准时化的说明经常会使用到“必要时间、必要数量、必要物品”这句话。而丰田社长对这句话又开始了自己独特的解释。其关键词就是“过程周期时间(Lead Time)”。过程周期时间这个词的意思是“从接到订单开始到提供产品或服务为止所花的时间”。下面是丰田社长开始解释之前与学员们的对话。丰田社长听到准时化你们会想到什么?学员C在必要的时间以必要的数量提供必要的物品。丰田社长是这样没错…那具体又是指什么呢?学员C

…。丰田社长那么,如果说要在必要的时间提供必要的物品,(为了迅速满足顾客的需求)不就产生大量库存了吗?

学员C如果能知道顾客的需求的话…丰田社长顾客是谁?学员C后工序…丰田社长嗯?学员C终端用户…丰田社长但是,我们每年会销售出将近1000万台汽车。也就是说有1000万人的顾客。这要如何把握呢?是做不到的吧。所以要怎么办呢?必须构建起一种结构,使异常能够迅速被知道,一旦知道了异常就停下来,并且迅速进行改善。所以要准时化(JUST IN TIME)。当然这也是我个人的理解…。我认为最能使这一点让人易于理解的“工具”、或者说“思维方式”,就是“过程周期时间”。在丰田将下一道工序称为后工序。并且将“后工序”视为“客户”。因此“绝不向后工序流出不合格品”。这个连锁如果能持续下去,那么位于最后面的“真正的客户”就不会收到不合格品,是这样一种思路。并且进一步思考“怎样才能使下一道工序更加轻松的作业”。前后工序互相沟通交流,一起不断改善,这样来追求生产效率。平常丰田的员工听到“准时化”联想到的是“是否准时化的提供给后工序了?”,而丰田社长在这里所说的“准时化”的范围则更广。是“准时化的向购买汽车的顾客提供汽车”,是纵观丰田整体的“准时化”。

普锐斯(PRIUS)主要装备一览一种车型就有多种“规格”。等级×外观颜色×内饰颜色×音响种类…、以普锐斯为例,这样相乘计算出来的结果(规格数量)有1万4000种。这是个非常庞大的数量,但据说这已经是努力削减了数量的结果。前段时间的改良版车型在发售时达到了4万8000种规格。这还只是面向日本国内出货的,如果出口海外的也在同一工厂生产的话,相乘的结果将进一步增加。如果对所有种类的产品都持有库存,那么就可以准时化的向顾客提供车辆。但这是不现实的。而丰田社长的意思也不是‘那就这样放弃吧’。反而是要不断的追求缩短“过程周期时间” ,持续的执着于准时化。

普锐斯(PRIUS)主要装备一览一种车型就有多种“规格”。等级×外观颜色×内饰颜色×音响种类…、以普锐斯为例,这样相乘计算出来的结果(规格数量)有1万4000种。这是个非常庞大的数量,但据说这已经是努力削减了数量的结果。前段时间的改良版车型在发售时达到了4万8000种规格。这还只是面向日本国内出货的,如果出口海外的也在同一工厂生产的话,相乘的结果将进一步增加。如果对所有种类的产品都持有库存,那么就可以准时化的向顾客提供车辆。但这是不现实的。而丰田社长的意思也不是‘那就这样放弃吧’。反而是要不断的追求缩短“过程周期时间” ,持续的执着于准时化。05.以寿司的过程周期时间为目标

丰田社长以寿司店为例,开始了对过程周期时间的说明。比方说,以寿司行业为例。我们去超市,会有成品(库存)摆在那里。但是如果去当面现捏寿司的寿司店,在捏寿司的人那里会有库存吗?没有吧。材料是切好了放在那吗?也不是吧。是客人点单之后,才回答一声“好的”,然后取出那种寿司的材料,切好,准备好,捏好寿司,上菜。我想说的是,只要过程周期时间够短,那么这就是可能的。而要事先造出来的话,面对1000万人的顾客,分别都需要什么配置?所以这是不可能的…不可能的事就是不可能。那么要做什么呢?所以“缩短过程周期时间”就变得尤其重要。如果造汽车也能与寿司一样的“接到顾客订单”、“准备零部件”、“进行组装”、“立刻出货”那是最理想的。但这是不太现实的。正因如此,各个工序都必须不断的“缩短过程周期时间”。

06.不要“副社长”要“负责人”

丰田社长讲完一段话后,有位学员举起了手。今天很感谢您。我进入公司已经20年了,如此近距离地听您讲话还是第一次,所以内心非常激动。我刚进公司时的部长问我是否知道“工作(hataraku)”的含义,并且他告诉我“hataraku”就是要让“身边”也就是“旁边的人(hata)”“轻松(raku)”。这段话与社长刚才提到的“带人字旁的自働化”的“让周围人轻松”“为某人着想”的含义在我心中突然联系起来了。过了20年,我第一次意识到。今天我从社长这里获得了许多能量,回去后我会将社长的能量再次传递给自己的部门和整个中心。丰田社长听完这位学员的讲话后,讲述了一段自己还是课长时提高经销商生产效率时的故事。

我与经销商一起开展改善活动时,经常会遇到一些现场的问题。出现问题时,最头痛的就是现场的机械工人和营销人员了。也就是第一线的负责人。他们通过日报对问题进行了汇报,但却没有传达到领导层。当时(从厂家过去的)我们问:“这件事为什么没更早点向营业所长汇报呢?”然后那位营业所长说:“不愧是丰田的人!和我在营业所长会议上说的话一样!”我们再次反问道“但营业所长会议一周只有1次吧?”,听到这话的更上一级的营业本部长又说:“不愧是丰田的人!和我在董事会上说的话一样!”

都说有职衔的人是“作出判断的人”,但改善的速度却在这里降下来了。而我们一年365天除了休息之外几乎所有时间都在公司度过。因此每一天对于(眼前发生的)现象如何才能去改变,这才是重要的。而不是每一天虚度在莫名其妙的头衔社会中。所以,花了20年才明白这可不行(笑)。请你把20年变成以日为单位。这样就是365×20 了。这么多的天数就这样普普通通的过去了,是不是感觉有点亏了呢。正因为这样,希望各位还是要去思考把每天所想的事做到每天改善,也就是每天努力去缩短过程周期时间。前段时间丰田汽车废除了副社长的职位。丰田社长说这也是为了提高改善的速度。为了顾客缩短过程周期时间…为了共同工作的伙伴让作业更轻松…为了工作的本人及其家人,让时间得到有效利用…创造出改善的并不是职衔,而是像丰田佐吉那样从立足于现场的每一天中诞生的,这是丰田章男社长在丰田生产方式研修的启动会上传达给员工的。而丰田生产方式的基础,是从丰田佐吉的时代起就一脉相承、不断被实践着的“为他人着想”的想法。注:本文根据丰田日本官网翻译编辑。

丰田汽车作为全球汽车制造行业的标杆企业,一直以高效率、高品质、高利润的丰田生产管理方式享誉全球

那么丰田是如何成为全球汽车制造行业的标杆的?

2021年1月6-8日 由蒋维豪老师主讲的

148期丰田精益生产研修班即将开课

标杆企业深度考察

走进工厂 机会难得

点击图片了解课程详情

文章编辑:Blean

投稿方式:wangyj@benchmarklean.cn

将标杆精益设为星标,关注精益最新动态

由于公众号平台更改了推送规则,如果不想要错过标杆精益的精益干货文章和限时活动,记得读完点一下“在看”,这样每次可以第一时间看到最新文章。

喜欢就点击“在看”